Suchy vs. mokra granulacja: Wybór właściwej ścieżki do tabletek wysokiej jakości

Jeśli chodzi o produkcję stałych postaci dawkowania, takich jak tabletki i kapsułki, granulacja jest krytycznym procesem. Przekształca drobne materiały proszkowe w większe, gęstsze i bardziej jednolite granulki, które są niezbędne do prawidłowego przepływu, kompresji i treści. Dwie podstawowe metody tego osiągnięcia są sucha granulacja I mokra granulacja . Podczas gdy oba mają ten sam cel końcowy, ich metodologie i idealne zastosowania różnią się znacznie.

Granulowanie na mokro: tradycyjne podejście na bazie płynów

Mokra granulacja jest bardziej tradycyjną i szeroko stosowaną metodą, szczególnie w branży farmaceutycznej. Proces ten polega na dodaniu ciekłego spoiwa (takiego jak woda, etanol lub izopropanol) do mieszanki proszkowej w celu utworzenia masy spójnej. Ta mieszanina jest następnie przepuszczana przez ekran lub młyn, tworząc mokre granulki. Te mokre granulki muszą być następnie wysuszone, zwykle w Suszarka do złoża płynnego , dopóki nie zostanie osiągnięta określona zawartość wilgoci. Na koniec wysuszone granulki są ponownie zmienowane lub ponownie badane, aby osiągnąć pożądany rozmiar i dystrybucję, zanim zostaną smarowane i ściskane w tabletki.

Główną zaletą granulacji mokrej jest jego skuteczność. Tworzy silne, sferyczne granulki o doskonałych właściwościach przepływu i niskie ryzyko segregacji. Ma to kluczowe znaczenie dla zapewnienia, że każda tablet ma dokładnie taką samą ilość aktywnego składnika farmaceutycznego (API). Proces ten jest jednak wieloetapowy, czasochłonny i energooszczędny z powodu fazy suszenia. Stwarza to również ryzyko interfejsów API wrażliwych na wilgoć lub termolabili (wrażliwych na ciepło).

Sucha granulacja: nowoczesna alternatywa wolna od spoiwa

Sucha granulacja jest prostszym, bardziej nowoczesnym podejściem, które całkowicie omija potrzebę płynów i późniejszego etapu suszenia. Ta metoda jest idealna do materiałów wrażliwych na wilgoć lub ciepło lub gdy producent chce uniknąć kosztów i złożoności związanych z rozpuszczalnikami.

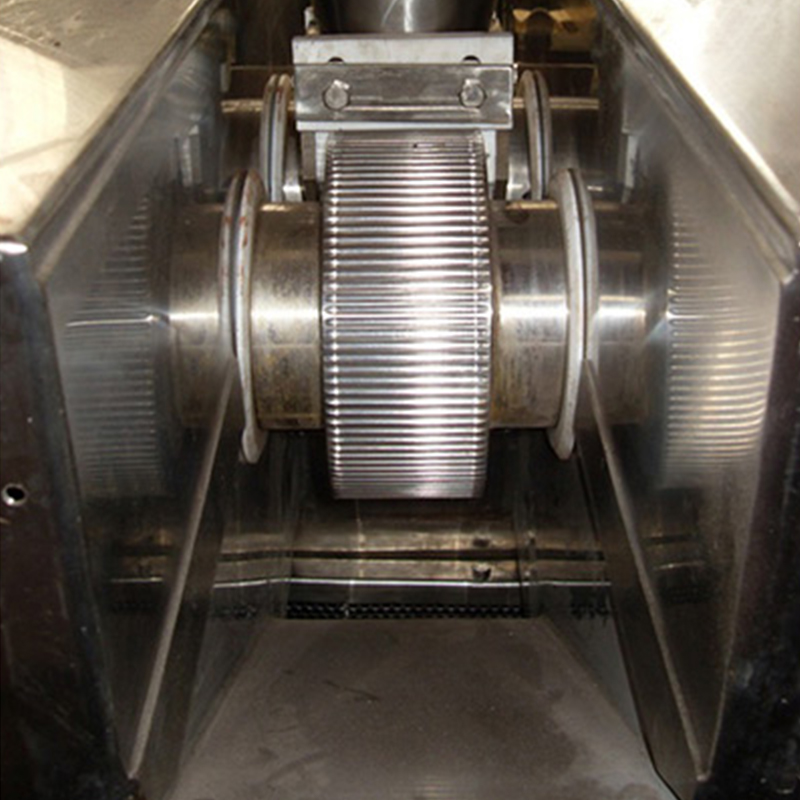

Rdzeniem tego procesu jest Suchy granulator , często określane jako Wałek . Drobny proszek jest najpierw podawany do maszyny, gdzie jest zagęszczony między dwoma przeciwdziałającymi wałkami, tworząc gęsty, jednolity arkusz lub „wstążkę”. Ciśnienie wywierane przez te rolki powoduje, że cząsteczki proszkowe wiążą ze sobą. Ta wstążka jest następnie podawana do młyna, który rozkłada ją na granulki pożądanego rozmiaru. Te granulki są następnie gotowe do końcowego mieszania i kompresji w tabletki.

Główną zaletą procesu granulacji suchej jest jego wydajność. Jest to bardziej kompaktowy proces, oszczędzanie czasu, przestrzeni i energii. Eliminuje również obawy dotyczące rozpuszczalników resztkowych i degradacji leków wrażliwych na wilgoć. Ponieważ jednak opiera się na wewnętrznych właściwościach wiązania proszku, może nie być odpowiednie dla wszystkich preparatów, a wytwarzane przez nią granulki mogą być czasem mniej solidne niż w przypadku granulacji mokrej.

Wybór właściwej metody

Decyzja o użyciu sucha granulacja vs. mokra granulacja jest krytyczny, który zależy od kilku czynników:

-

Właściwości materialne: Czy składnik aktywny jest wrażliwy na ciepło lub wilgoć? Jeśli tak, sucha granulacja jest wyraźnym wyborem.

-

Charakterystyka sformułowania: Czy proszek ma wystarczające właściwości wiązania do suchego zagęszczania? Jeśli nie, mokra granulacja może być konieczna, aby osiągnąć wymaganą wytrzymałość granulek.

-

Skala produkcji: Mokra granulacja is often more robust for large-scale continuous manufacturing, while dry granulation can be highly efficient for both small-scale and large-scale operations.

-

Koszt i czas: Sucha granulacja, by its nature, is a more streamlined and cost-effective process as it eliminates the need for solvents, dryers, and the associated energy costs.

Podsumowując, podczas gdy mokra granulacja pozostaje kamieniem węgielnym produkcji farmaceutycznej, wzrost Suchy granulator zapewnił potężną i wydajną alternatywę. Ponieważ preparaty stają się bardziej złożone, a ponieważ producenci szukają bardziej zrównoważonych i opłacalnych procesów, granulacja sucha zyskuje na znaczeniu. Wybór właściwej metody polega na zrozumieniu unikalnych cech twoich materiałów i dostosowaniu procesu z pożądaną jakością i wydajnością produkcyjną.